Das Rundbiegen von Blech ist ein wichtiger Prozess in der Fertigung. Er macht es möglich, aus flachen Blechen gebogene Formen und stabile Strukturen herzustellen. Die Qualitätssicherung spielt dabei eine große Rolle, denn nur genau und fehlerfrei gebogene Teile erfüllen die Anforderungen an Funktion, Aussehen und Lebensdauer.

Fehler in diesem Prozess führen zu Ausschuss, höherem Materialverbrauch und können die Sicherheit und Leistungsfähigkeit des Bauteils stark beeinträchtigen. Ein gutes Verständnis der Einflüsse auf die Qualität und konsequente Kontrollen im Prozess sind deshalb unverzichtbar.

In diesem Leitfaden schauen wir uns das Rundbiegen Schritt für Schritt genauer an. Wir erklären die wichtigsten Punkte der Qualitätssicherung – von der Wahl des Materials über die Prozessführung bis zur Vermeidung typischer Fehler. Ziel ist es, Ihnen praktische Hinweise und solides Hintergrundwissen zu geben, damit Sie die Qualität Ihrer Rundbiegeprozesse verbessern können.

Wenn Sie sich für professionelles Blech rundbiegen BudExpert interessieren, finden Sie dort weitere Informationen zu diesem speziellen Fertigungsverfahren.

Was bedeutet Qualitätssicherung beim Rundbiegen von Blech?

Qualitätssicherung beim Rundbiegen von Blech ist weit mehr als eine einfache Endkontrolle. Sie umfasst den gesamten Ablauf – von der Beschaffung des Rohmaterials bis zum fertigen Bauteil.

Das Ziel ist, mögliche Fehlerquellen so früh wie möglich zu erkennen und auszuschalten, damit die Teile gleichbleibend genau und normgerecht gefertigt werden. Dazu gehören:

- Einhaltung technischer Normen und Kundenvorgaben

- passende Einstellung der Maschinenparameter

- Auswahl geeigneter Werkzeuge

- kontinuierliche Überwachung des laufenden Prozesses

Welche Auswirkungen hat die Qualität auf das Endprodukt?

Die Qualität der Rundbiegung wirkt sich direkt auf das fertige Produkt aus. Typische Folgen mangelhafter Biegung sind:

- Passungenauigkeiten, die die Montage erschweren oder verhindern

- Verformungen oder Risse, die die Stabilität schwächen

- verkürzte Lebensdauer des Produkts

- Funktionsstörungen oder Sicherheitsrisiken im Einsatz

Umgekehrt sorgt eine hohe Biegequalität für präzise, zuverlässige und optisch ansprechende Bauteile. Das steigert die Kundenzufriedenheit und unterstützt ein gutes Markenimage.

Typische Qualitätsmerkmale beim Rundbiegen

Wichtige Qualitätsmerkmale beim Rundbiegen sind unter anderem:

- genaue Radien und Winkel

- gute Oberflächenqualität (ohne Kratzer, Risse, Falten)

- gleichmäßige Materialstärke im Biegebereich

- Einhaltung vorgegebener Toleranzen

- begrenzte und beherrschte Rückfederung

- gleichmäßige Dehnung des Materials ohne lokale Überlastung

Nur wenn all diese Punkte beachtet werden, entstehen präzise, hochwertige und langlebige Bauteile.

Welche Faktoren beeinflussen die Qualität beim Rundbiegen von Blech?

Die Qualität beim Rundbiegen hängt von vielen miteinander verbundenen Faktoren ab. Wer diese Einflüsse gut kennt, kann den Prozess gezielt verbessern und bessere Ergebnisse erreichen. Wichtig sind vor allem Eigenschaften des Materials, der Blechdicke, die Walzrichtung, die Wahl des Biegeradius sowie die Einstellungen der Maschine. Bei der Auswahl der passenden Maschinenkomponenten kann BudExpert wertvolle Unterstützung bieten.

Materialauswahl: Bedeutung für Formbarkeit und Präzision

Die Wahl des Materials ist eine der wichtigsten Grundlagen für erfolgreiches Rundbiegen. Jedes Metall reagiert anders auf Biegebeanspruchung. Die Biegeeigenschaften hängen von:

- chemischer Zusammensetzung

- Legierung

- Herstellungsverfahren

Metalle mit hoher Dehnbarkeit wie Baustahl, Aluminium und Kupfer lassen sich besonders gut biegen:

| Material | Eigenschaft beim Biegen |

| Baustahl (z.B. A36) | gut formbar, geeignet für viele Anwendungen |

| Aluminium 5052 | gute Korrosionsbeständigkeit, gut biegbar |

| Edelstahl 304 | behält Festigkeit auch bei wiederholter Belastung |

Bei hochfesten Legierungen wie Aluminium 7075 oder Edelstahl 316L sind größere Biegeradien nötig, um Risse zu vermeiden und die Rückfederung zu verringern. Kennt man Streckgrenze und Elastizitätsmodul des Materials, lassen sich Biegeparameter genauer berechnen und wiederholbare Ergebnisse erzielen.

Blechdicke und Strukturmerkmale

Die Dicke des Blechs bestimmt direkt:

- den möglichen Biegeradius

- die benötigte V-Öffnung der Matrize

- die nötige Biegekraft

- die Flanschlängen

Dickere Bleche brauchen mehr Kraft und verhalten sich bei der Rückfederung oft anders. Schwankungen in der Materialstärke verschlechtern Wiederholgenauigkeit und Qualität. Deshalb ist eine gleichbleibende Wandstärke über das gesamte Teil hinweg sehr wichtig. Plötzliche Dickenänderungen oder Rippen in der Nähe von Biegungen sollten vermieden werden, da sie Spannungen konzentrieren und zu Verformungen führen. Viele Fertigungsbetriebe prüfen die Materialdicke schon beim Wareneingang mit festen Prüfabläufen.

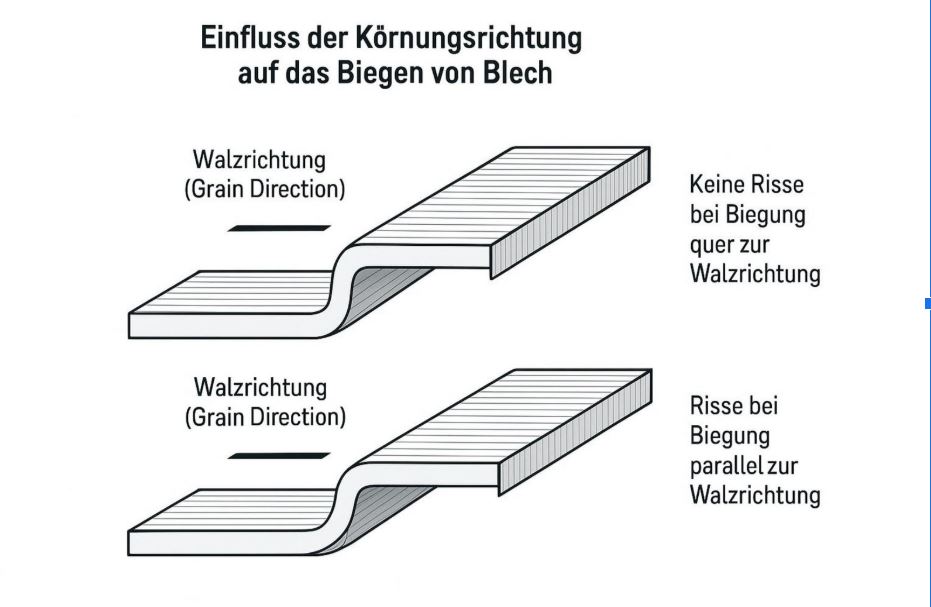

Walzrichtung und Materialeigenschaften

Bleche haben eine Walzrichtung, in der das Material meist fester und spröder ist. Die Richtung der Biegung dazu hat großen Einfluss:

- Biegen quer zur Walzrichtung: meist günstiger, geringeres Rissrisiko, stabilere Biegung

- Biegen parallel zur Walzrichtung: erhöhtes Risiko für Brüche, schwächere Biegung

Für genaue Bauteile muss die Walzrichtung bekannt sein, etwa über sichtbare Walzspuren oder Prüfungen der mechanischen Eigenschaften. Bei sehr großen Bauteilen mit großen Radien kann die Walzrichtung weniger wichtig sein.

Auswirkung des Biegeradius

Der Biegeradius beeinflusst sowohl die Qualität der Biegung als auch die Lebensdauer des Werkstücks:

- zu kleiner Radius: Gefahr von Rissen oder Brüchen an der Innenseite, vor allem bei dicken oder spröderen Materialien

- Faustregel: kleinster Biegeradius mindestens = Blechdicke

- bei Aluminium oder Edelstahl: Radius häufig mindestens das 2-fache der Blechdicke

- größere Radien: bessere Formbarkeit, weniger Rückfederung

Gleichbleibende Radien bei Teilen mit mehreren Biegungen erleichtern die Fertigung und senken die Kosten. Wenn Konstruktionen keine radiengenauen Angaben machen, passen Fertiger diese meist automatisch auf sinnvolle Standardradien an.

Rückfederung und Kompensationsmaßnahmen

Rückfederung bedeutet, dass das Material nach Entlastung wieder ein Stück zurückgeht. Das ist beim Biegen normal:

- stärker bei weichen Materialien (z.B. Aluminium)

- geringer bei harten Materialien (z.B. Edelstahl)

Um den gewünschten Winkel zu erhalten, muss das Blech bewusst überbogen werden. Meist braucht man etwa 1-3° zusätzlichen Winkel. Die Berechnung berücksichtigt Elastizitätsmodul und Streckgrenze des Materials. Moderne CNC-Pressen können diese Überbiegung automatisch ermitteln und anpassen, sodass Serienbauteile sehr gleichmäßig werden.

Toleranzen und deren Einfluss auf Passgenauigkeit

Sauber definierte Toleranzen sind die Grundlage für eine sichere Fertigung. Sie sind vor allem wichtig bei:

- Rückfederung

- Werkzeugunterschieden

- mehrstufigen Umformprozessen

Typische Empfehlungen:

- ±0,5 mm für unkritische Maße

- ±0,25 mm für wichtige Maße (z.B. Flanschhöhen, Lochpositionen)

Engere Toleranzen sollten nur dort eingesetzt werden, wo sie technisch notwendig sind, etwa bei Passungen oder Lochreihen. Gut gewählte Abstände und Geometrien helfen, die Qualität während der Umformung zu sichern.

Welchen Stellenwert haben Normen und Qualitätsstandards beim Rundbiegen?

Normen und Standards bilden die Grundlage für eine sichere und wiederholbare Fertigung beim Rundbiegen. Sie legen Mindestanforderungen an Materialien, Prozesse und Endprodukte fest und sorgen dafür, dass Bauteile den Anforderungen an Funktion, Sicherheit und Lebensdauer entsprechen. Ohne klare Vorgaben wäre eine gleichbleibende Qualität über Firmen und Fertigungslose hinweg kaum möglich.

Wichtige Normen und Richtlinien für die Blechbearbeitung

Für die Blechbearbeitung und das Rundbiegen gelten verschiedene Normen, zum Beispiel:

- ASTM-Normen: regeln Materialprüfungen und helfen, gleichmäßige Biegeergebnisse zu erzielen

- ASME Y14.36M: unterstützt bei der Berechnung von Biegezugaben und der Entwicklung flacher Zuschnitte

So lassen sich Materialabfall verringern und gleichmäßige Biegeergebnisse erreichen. Zusätzlich gibt es branchenspezifische Normen, etwa für:

- Automobilindustrie

- Luft- und Raumfahrt

- Medizintechnik

Die Einhaltung dieser Vorgaben ist häufig Voraussetzung für Zertifizierungen wie ISO 9001 und für die Zulassung der Produkte am Markt.

Welche Prüfverfahren kommen zur Anwendung?

Um die Einhaltung der Standards zu prüfen, kommen verschiedene Verfahren zum Einsatz:

- Visuelle Prüfung der Biegezone (Risse, Falten, Kratzer)

- Messung von Winkeln und Radien mit Messschieber, Winkelmesser oder 3D-Scanner

- Materialprüfungen nach z.B. ASTM E8 zur Kontrolle der mechanischen Eigenschaften und Dickenkonstanz

In der Serienfertigung wird oft ein Erstmuster sehr genau geprüft und dann als Referenz verwendet. Daten aus statistischer Prozesskontrolle zeigen, dass eine systematische Fehlervermeidung die Ausschussrate stark senken kann. Dazu werden laufend Messwerte gesammelt, ausgewertet und bei Abweichungen sofort Gegenmaßnahmen eingeleitet.

Schritte zur Qualitätssicherung im Produktionsprozess

Ein klar strukturierter Ablauf ist wichtig, um beim Rundbiegen gleichbleibend gute Ergebnisse zu erhalten. Jeder Produktionsschritt kann Fehler verursachen. Mit passenden Maßnahmen lassen sich diese Risiken deutlich verringern. Die folgenden Schritte bilden einen erprobten Rahmen für wirkungsvolles Qualitätsmanagement.

1. Materialprüfung und Eingangsqualitätskontrolle

Vor dem ersten Biegevorgang steht die Kontrolle des Rohmaterials. Wichtige Punkte sind:

- Prüfung der Materialzertifikate (Zusammensetzung, mechanische Kennwerte)

- visuelle Kontrolle auf Kratzer, Beulen, Korrosion

- Messung der Blechdicke an mehreren Stellen

Schon kleine Abweichungen in der Dicke können das Biegeergebnis deutlich beeinflussen. Viele Fertigungsbetriebe nutzen feste Prüfpläne, um die Gleichmäßigkeit der Materialstärke vor Beginn der Biegearbeiten zu überprüfen. So wird nur Material verarbeitet, das den Vorgaben entspricht.

2. Optimierte Konstruktionsplanung: Biegeradien, Toleranzen und Schenkellänge

Gute Qualität beginnt bei der Konstruktion. Wichtig sind:

- sinnvolle Biegeradien (nicht zu klein wegen Rissgefahr, nicht übertrieben groß wegen Materialverbrauch)

- mindestens Radius = Blechdicke, bei Aluminium/Edelstahl oft Radius ≥ 2 × Blechdicke

- Einhaltung der Mindestschenkellänge, um saubere Formen zu erhalten und Werkzeugkollisionen zu vermeiden

- klar definierte Toleranzen, enge Bereiche nur, wo technisch nötig

- Verwendung von CAD-Daten in Millimetern zur eindeutigen Bemaßung

3. Werkzeugauswahl und Wartung

Geeignete und gut gepflegte Werkzeuge sind die Basis für saubere Biegungen. Wichtige Punkte:

- richtige Matrizen und Stempel für Material und Geometrie

- Matrizenspiel etwa 1,0-1,2 × Blechdicke

- keine beschädigten oder verschlissenen Kanten

- regelmäßige Inspektionen und Wartung

Abgenutzte Werkzeuge führen zu unsauberen Kanten, Kratzern oder im Extremfall zu Rissen im Material. Eine gute Werkzeugverwaltung spart hier viel Ausschuss und Nacharbeit.

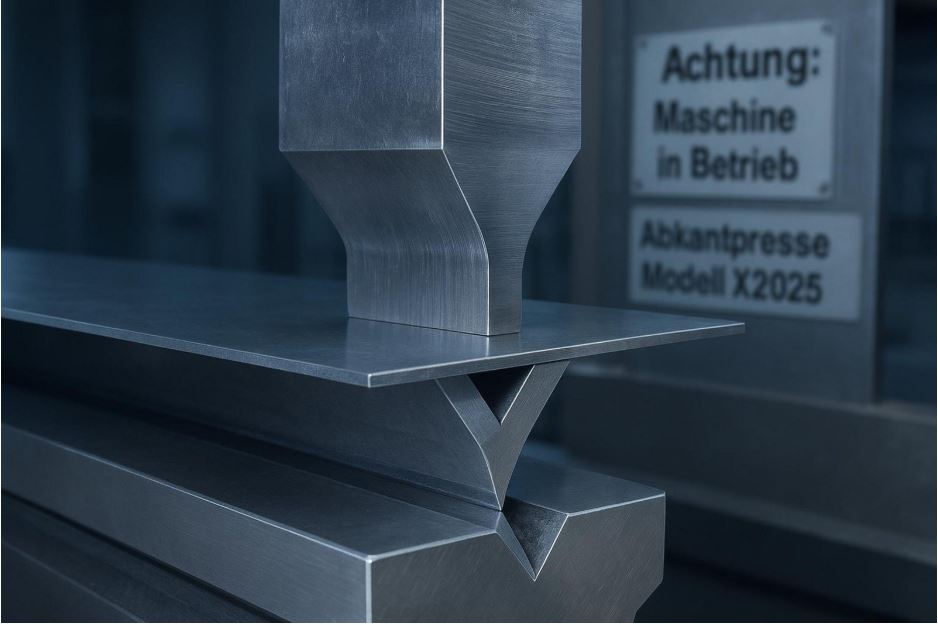

4. Anpassung der Maschinenparameter

Moderne Abkantpressen und Rundbiegemaschinen bieten viele Einstellmöglichkeiten, z.B.:

- Biegekraft (Tonnage)

- Hublänge

- Stößelgeschwindigkeit

- Position des Hinteranschlags

Diese Werte müssen zu Material, Dicke und Biegegeometrie passen. Gut eingestellte Maschinen können 30-40 % der typischen Biegefehler vermeiden. Für präzise Arbeiten wird die Stößelgeschwindigkeit häufig auf etwa 10-15 mm/s gesetzt. In modernen Anlagen sind Pressen in Automationssysteme eingebunden, die eine Überwachung in Echtzeit und automatische Korrekturen ermöglichen.

5. Prozessüberwachung während des Biegens

Während des Biegevorgangs ist ständige Kontrolle wichtig. Das kann erfolgen durch:

- geschulte Bediener, die Winkel, Radius und Oberfläche prüfen

- Sensorsysteme, die Winkel und Kräfte messen

Wer Abweichungen früh erkennt, kann sofort reagieren und größere Mengen Ausschuss verhindern. Ein Beispiel ist die automatische Anpassung der Maschinenparameter anhand von Rückmeldungen aus dem Prozess.

6. Messung und Kontrolle des Endprodukts

Nach dem Biegen werden die Bauteile mit den Zeichnungen und Toleranzvorgaben verglichen. Typische Hilfsmittel sind:

- Messschieber, Winkelmessgeräte und Lehren

- 3D-Koordinatenmessmaschinen

- visuelle Prüfung der Oberfläche

- Funktionsprüfungen, wenn nötig

In der Serie wird meist ein Erstmuster intensiv geprüft und als Maßstab für spätere Teile verwendet. So wird verhindert, dass fehlerhafte Teile ausgeliefert werden.

7. Dokumentation der Qualitätsprozesse

Eine vollständige Dokumentation ist ein wichtiger Teil der Qualitätssicherung. Sie umfasst zum Beispiel:

- Materialzertifikate

- Protokolle der Eingangsprüfung

- Einstellungen der Biegemaschinen und verwendete Werkzeuge

- Ergebnisse der Prozessüberwachung

- Messprotokolle der Endprüfung

Damit lassen sich Bauteile jederzeit zurückverfolgen. Im Fall von Problemen können Ursachen schneller gefunden und abgestellt werden. Die Dokumentation dient außerdem als Nachweis für Normen und als Grundlage für Verbesserungen im Qualitätsmanagement.

Vermeidung typischer Fehler beim Rundbiegen von Blech

Trotz sorgfältiger Arbeit können beim Rundbiegen Fehler auftreten. Wer die typischen Ursachen kennt, kann sie gezielt vermeiden. Häufig hängen Fehler mit falschen Materialannahmen, unpassenden Werkzeugen oder ungünstigen Prozessparametern zusammen.

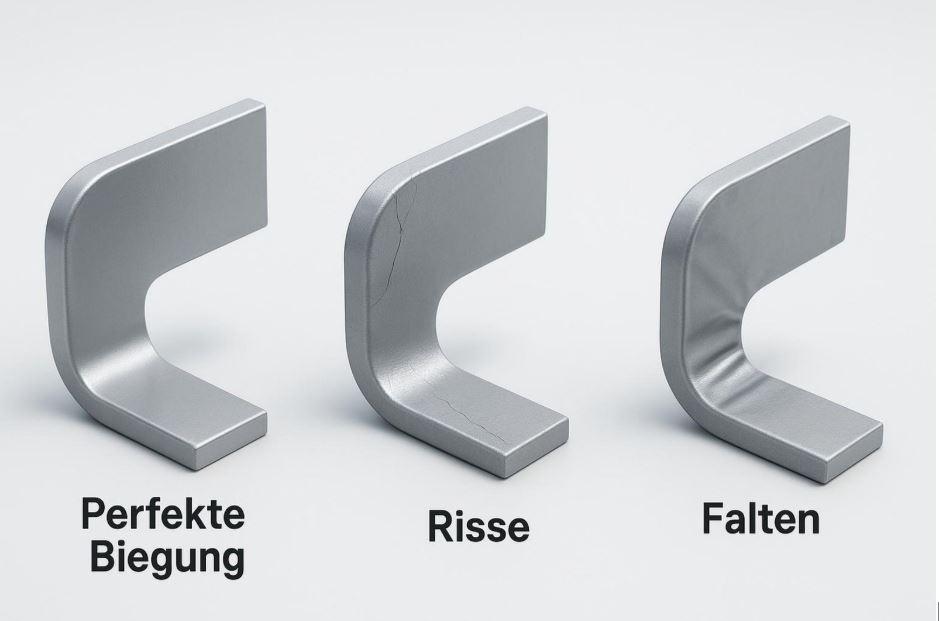

Risse, Falten und Materialschwächung verhindern

Häufige Fehlerbilder sind Risse und Falten:

- Risse entstehen oft bei zu kleinem Biegeradius, Materialfehlern oder sehr festen Legierungen (z.B. Edelstahl 316L, Aluminium 7075).

- Falten treten meist bei dünnen Blechen mit engen Radien oder bei schlechter Materialqualität auf.

Vorbeugende Maßnahmen:

- größeren Biegeradius wählen

- Material vorwärmen, um Dehnbarkeit zu erhöhen

- Materialien mit höherer Duktilität einsetzen

- scharfkantige Aussparungen vermeiden, vor allem rechteckige Ecken

- bei Falten: Blechdicke erhöhen, Radius vergrößern oder Versteifungen (Sicken, Rippen) vorsehen

- saubere Materialführung und korrektes Matrizenspiel einstellen

Ungenaue Radien und Abweichungen minimieren

Abweichungen bei Radien und Winkeln entstehen oft durch:

- falsch berechnete Rückfederung

- ungeeignete Maschinenparameter

- verschlissene Werkzeuge

Hilfreich sind hier:

- CNC-Maschinen mit automatischer Rückfederungskompensation

- regelmäßige Kalibrierung der Maschinen

- Wartung der Werkzeuge

- Kenntnis des K-Faktors, um Maßänderungen nach dem Biegen besser einzuschätzen

Oberflächenschäden und Kantenprobleme reduzieren

Oberflächenschäden wie Kratzer, Schrammen oder Druckstellen verschlechtern das Aussehen und können die Korrosionsbeständigkeit herabsetzen. Ursachen sind oft:

- verschmutzte oder beschädigte Werkzeuge

- fehlende Schutzfolien auf dem Blech

- zu geringe oder falsche Schmierung

Zur Vermeidung eignen sich unter anderem:

- Rotationsbiegen oder Schwenkbiegen als schonende Verfahren

- Werkzeuge mit polierten Oberflächen

- sorgfältige Handhabung und Lagerung der Bleche

Kantenprobleme wie unsaubere Schnittkanten oder Verformungen lassen sich durch präzises Laserschneiden und ausreichende Abstände zwischen Biegungen und Ausschnitten vermeiden.

Bedeutung der richtigen Biegefolge

Die Reihenfolge der Biegungen an einem Bauteil hat starken Einfluss auf das Ergebnis. Eine ungünstige Biegefolge kann führen zu:

- Werkzeugkollisionen

- Verformung bereits gebogener Bereiche

- Schwierigkeiten beim Einlegen des Teils

Gerade bei komplexen Teilen ist eine sorgfältig geplante Biegefolge wichtig. Simulationssoftware kann helfen, die beste Reihenfolge zu finden und Probleme vorab zu erkennen. Wenn es möglich ist, sollte man mehrere direkt aufeinanderfolgende Biegungen vermeiden, um den Prozess einfacher und stabiler zu machen.

Praktische Tipps für zuverlässige Qualität beim Rundbiegen

Neben der Technik spielen Organisation und Qualifikation des Personals eine große Rolle. Die folgenden Hinweise helfen, dauerhaft gute Ergebnisse zu erzielen.

Optimale Materiallagerung

Gute Qualität beginnt bei der richtigen Lagerung des Blechs. Schlechte Lagerbedingungen können zu:

- Korrosion

- Verformungen

- Oberflächenschäden

Empfehlungen:

- Bleche trocken und sauber lagern

- vor Stößen und Kratzern schützen

- geeignete Unterlagen nutzen, um Durchbiegung zu vermeiden

- verschiedene Materialien getrennt lagern, um Kontaktkorrosion zu verhindern

Regelmäßige Kalibrierung der Messmittel

Nur wer zuverlässig misst, kann Qualität sicher beurteilen. Messmittel wie:

- Messschieber

- Winkelmessgeräte

- Mikrometer

- Lehren

müssen in festen Abständen kalibriert werden. Die Kalibrierungen sollten dokumentiert sein. So ist sichergestellt, dass Messwerte stimmen und Teile wirklich innerhalb der vorgegebenen Toleranzen liegen.

Schulungen und Qualifizierung des Bedienpersonals

Auch die beste Maschine benötigt geschulte Bediener. Wichtige Inhalte von Schulungen sind:

- Grundlagen der Materialeigenschaften

- physikalische Zusammenhänge beim Biegen

- Erkennen typischer Fehlerbilder

- richtige Einstellung und Bedienung der Maschinen

Erfahrene Mitarbeiter erkennen kleinste Unregelmäßigkeiten häufig frühzeitig und können rechtzeitig eingreifen.

Einsatz von Musterbauteilen und Testläufen

Vor dem Start einer Serie ist es sinnvoll, Musterteile zu fertigen und gründlich zu prüfen. Das gilt besonders bei:

- neuen Teilen

- ungewöhnlichen Geometrien

- neuen oder schwierigen Materialien

In Testläufen lassen sich Maschinenparameter anpassen, Biegefolgen testen und mögliche Probleme erkennen, bevor viel Material verbraucht wird. So wird der spätere Serienprozess sicherer und wirtschaftlicher.

Häufig gestellte Fragen zur Qualitätssicherung beim Rundbiegen von Blech

Wie werden Toleranzen beim Rundbiegen eingehalten?

Um Toleranzen beim Rundbiegen einzuhalten, müssen mehrere Punkte zusammenspielen:

- realistische Toleranzvorgaben schon in der Konstruktion (enge Toleranzen nur, wenn funktional nötig)

- präzise Maschinen mit passenden Einstellungen für Tonnage, Hublänge und Stößelgeschwindigkeit

- CNC-Abkantpressen mit automatischer Rückfederungskompensation

- einwandfreie, scharfe und unbeschädigte Werkzeuge

- laufende Prozessüberwachung

- abschließende Kontrolle mit kalibrierten Messmitteln

Der Einsatz von Laserschneiden vor dem Biegen verbessert zusätzlich die Genauigkeit der Kanten und trägt damit zur Maßhaltigkeit der fertigen Teile bei.

Welche Rolle spielen CAD-Daten für die Prozessqualität?

CAD-Daten sind die Basis für eine genaue und effiziente Fertigung beim Rundbiegen. Sie legen fest:

- Geometrie und Maße

- Biegeradien

- Toleranzen

Moderne Anlagen nutzen CAD-Daten direkt für die Maschinenprogrammierung (CAM). Das reduziert Eingabefehler und sorgt dafür, dass das reale Bauteil den digitalen Vorgaben entspricht. Wichtig dabei:

- CAD-Daten sollten in Millimetern vorliegen

- bei Abweichungen zwischen CAD-Datei und PDF-Zeichnung wird meist die CAD-Datei als verbindlich verwendet

Außerdem ermöglichen CAD-Daten die Simulation des Biegeprozesses. So lassen sich mögliche Kollisionen, ungewollte Verformungen oder andere Probleme schon vor der Fertigung erkennen und beheben.

Welche Dokumente sind für eine Rückverfolgbarkeit erforderlich?

Für eine vollständige Rückverfolgbarkeit im Rundbiegeprozess werden vor allem folgende Unterlagen benötigt:

- Materialzertifikate (z.B. nach ASTM A1008 oder E8) mit Angaben zu chemischer Zusammensetzung und mechanischen Eigenschaften

- Prüfprotokolle der Eingangsqualitätskontrolle (Dicke, Oberfläche, Walzrichtung)

- Maschineneinstellprotokolle mit verwendeten Werkzeugen und Parametern (Tonnage, Winkel usw.)

- Dokumentation von Korrekturmaßnahmen bei Abweichungen

- Messprotokolle der Endkontrolle (Maße, Winkel, Oberflächenqualität)

- ggf. Fertigungsaufträge, Arbeitspläne und Fotos der Bauteile

Diese Unterlagen unterstützen die Einhaltung von Normen, helfen bei Reklamationen und ermöglichen eine gezielte Verbesserung des gesamten Prozesses.